Взвешивание, маркировка и измерение длины трубы.

Система WMS предлагает следующие минимальные возможности автоматизации:

- Измерение массы

- Измерение длины

- Маркировка

- Генерация отчетов

Дополнительно, следующие возможности автоматизации могут быть применены в зависимости от спецификации производимого продукта или пожелания клиента

- Тиснение

- Равномерная закраска

- Идентификация с помощью штрих-кодов

WMS Конфигурация

Системы WMS конфигурятся под существующую геометрию системы элеваторов. Однако, в целом, системы WMS имеют 2 типа конфигурации «линейная» и «перекрестная»

.

Линейная WMS Система

Линейные WMS системы обычно используются на существующих конвейерных системах клиента для перемещения труб для измерения длины и тиснения.

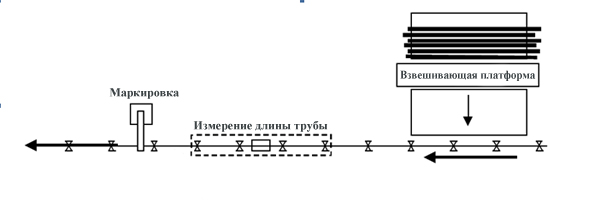

Стандартный план линейной системы изображен на рисунке 2.

Обычно, взвешивание трубы выполняется на весах, расположенных выше по движению. Весовые показания хранятся в ПО FIFO (первый вошел-первый вышел) очереди, которая затем формируется в сообщения и отправляется на станцию маркировки.

Измерение длины выполняется, когда труба двигается по конвейеру. Контакты кодировщика касаются поверхности трубы и при движении посылаются импульсы через определенные единицы длины

Сенсоры предназначены (1) для контроля действия валиков кодировщика и (2) фиксирования прохождения переднего и заднего конца трубы. В некоторых случаях,предоставляются множественные сенсоры фиксации заднего конца трубы. Зная точное расстояние от сенсора переднего конца до сенсора (или сенсоров) заднего конца, а также количество посланных импульсов кодировщика, может быть вычислена длина трубы.

Другие типы линейного измерения длины также доступны, такие как сдвоенный оптический ряд с большой плотностью, который не требует кодировщиков, и система лазерного доплеровского анемометра.

Точность измерений на высокой скорости(от 0,5 до 1,5 м/с) линейных систем обычно гарантируется допуском API ?30 мм.

Точность может быть увеличена с помощью (1) уменьшения скорости конвейера и/или (2) использованием множественных восходящих сенсоров, которые с собственной дистанцией выноса от основного сенсора. Использование сенсоров конце трубы очень уменьшает участки длины, которые измеряются с помощью кодировщика и кроме того, понижает общее количество ошибок из-за скольжения, изнашивание кодировщика и другое.

Зафиксированная величина длины хранится в очереди FIFO, каждое значение вносится в общее сообщение , когда труба достигает станцию маркировки.

Это не является стандартной процедурой в производственном процессе снимать трубы между взвешиванием и измерением длины, и тиснением для того, чтобы избежать искажений порядка данных в очереди и затем неправильно промаркировать их. Функция редактирования очереди облегчает процесс редактирования очереди в случае удаления труб.

Сообщение данных компилируется, когда труба достигает этой точки

Когда и длина, и масса зафиксированы для определенной трубы, ПО WMS выполняет проверку массы относительно длины, посредством сравнения расчетов абсолютной массы и длины, зная теоретическую массу/длине (плотность). Если сравнение неуспешно в допустимых пределах (обычно+6.5%/-3.5% for API ), труба помечается как «непригодная».

Возможна настройка данных по стыкам и наконечниках труб для поверки допуска при измерениях длины и взвешивании.

Диапазон длины трубы также контролируется, поэтому есть возможность установки максимальной/минимальной длины по данным заказчика.

Если система взвешивания или измерения длины временно недоступны, то система WMS имеет возможность подсчитывать массу на основании длины и наоборот. Однако система проверки в таком случае работать не будет.

После измерения длины, взвешивания, проверки допуска и диапазона длины, сообщение собирается из объединенных данных о длине, массе, положительный или отрицательный результат и наносится на трубу. (Заметьте, что возможно запрограммировать отсутствие в отрицательном сообщении длины и массы )

Маркировка выполняется когда труба двигается в V-роллерном конвейере. При использовании конвейера типа U для центральных протяжных роликов необходимо выполнить центровки трубы для маркировки.

Труба приближается к кран-балке маркировки, и сенсоры фиксируют проход трубы. Кран снижает маркирующую головку и отмечает данные на трубе. Маркирующая головка поднимается при завершении маркировки. Наличие защитного сенсора позволяет зафиксировать приближение конца трубы, в то время как маркировка еще незакончена, что позволяет оборвать процесс, поднять головку и предотвратить повреждение оборудования.

Закраска не особо адаптирована для линейных систем, если только есть станция, на которой труба может быть остановлена, промаркирована и прокручена с помощью валиков.

Штамповка также не адаптирована, если нет станции ниже по движению от станций измерения длины и взвешивания, где труба может быть остановлена в конечной позиции в V-образном гнезде станции.

Порядок WMS процесса очень важен – маркировка «логотипа» продукта (например, маркировка продукта, который сертифицирован и имеет спецификации API) не должна выполняться до тех пор, пока не выполняться все остальные измерения и процедуры, а также произведена провека допуска.

Перекрестные системы WMS

Перекрёстные системы WMS обычно требуется на объекты где по существующей геометрии трубы приходят в систему сбоку. Механизмы транспортировки ранее перемещали трубы от станции к станции с помощью шагающих гребных рук, плечей рычагов или направителей.

Порядок процесса WMS систем для систем с минимальными требованиями – длина, масса, тиснение.

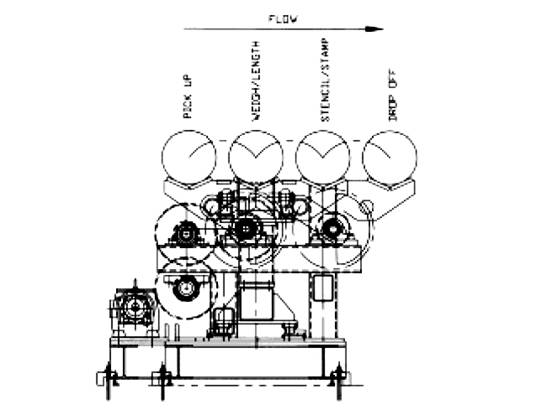

Для систем с полным набором функций - длина, масса, полная закраска, тиснение и штамп. Смотрите рисунок 1 перекрестной системы WMS. Вид секции перекрестка с обычными шагающими направителями на модуле WMS показан на рисунке 3 ниже.

Измерение длины трубы выполняется при движении трубы по холостым валикам. Кодировщик контактирует с поверхностью трубы и измеряет перемещение ее посредством количества импульсов на единицу длины. Толкающий цилиндр двигает трубу через ряд сенсоров, в то время, как кодировщик измеряет движение трубы.

Сенсоры предназначены для фиксации (1) приближения конца трубы в позиции полного толчка и (2) отдаленность конца трубы в позиции прохода через сенсоры. Точное знание дистанции выноса от сенсора конца толкача до конечного сенсора, а также суммарное количество импульсов кодировщика, рассчитывается длина трубы.

В зависимости от обстоятельств, могут быть использованы другие типы линейных измерений длины, такие, как блуждающие рамы для поиска конца индексированной трубы или лазерные устройства измерения длины

Описанная система измерения длины является низкоскоростной системой. Точность измерений обычно варьируется в пределах 10 мм. Точность может быть увеличена более точной калибровкой сенсоров и жестким контролем апертуры сенсоров +/-2 мм

Зафиксированная величина длины хранится в очереди FIFO, а позже данное значение компилируется со всеми остальными данными в инфо-сообщение, когда труба достигает маркировочной станции

Рисунок 3. Стандартная перекрестная WMS система с секцией с шагающими

Взвешивание статической трубы выполняется на весах-платформе с тензодатчиками. Зафиксированная величина длины хранится в очереди FIFO, а позже данное значение компилируется со всеми остальными данными в инфо-сообщение, когда труба достигает маркировочной станции

Если время цикла позволяет, то есть возможность объединить измерение длины и массы в одну процедурную станцию (как показано выше), т.е. сначала труба взвешивается, а затем труба толкается на пассивные валики на весах-платформе, где измеряется ее длина.

Также как и в линейных системах, когда длина и масса зафиксированы для определенной трубы, ПО WMS выполняет проверку массы относительно длины, посредством сравнения расчетов реальной массы и длины, зная теоретическую массу/длине (плотность). Если сравнение неуспешно в допустимых пределах, труба помечается как «непригодная».

Возможна настройка данных по стыкам и наконечниках труб для поверки допуска при измерениях длины и массы.

Диапазон длины трубы также контролируется для того, чтобы удостовериться, что длина трубы находится в запрограммированных допустимых min/max пределах.

Еще в перекрестной системе также доступна функция, если система взвешивания или измерения длины временно недоступны, то система WMS имеет возможность подсчитывать массу на основании длины и наоборот. Однако система проверки в таком случае работать не будет.

После измерения длины, взвешивания, проверки допуска и диапазона длины, сообщение собирается из объединенных данных о длине, массе, положительный или отрицательный результат и наносится на трубу. (Заметьте, что возможно запрограммировать отсутствие в отрицательном сообщении длины и массы )

Для систем с дополнительной функцией полной закраски, трубы вращаются на моторных валиках с определенной скоростью.

Длительность спрея сравнимо с диаметром трубы. Возможно закрашивать трубу в соответствии со статусом поверки трубы: «допущена/отвергнута». Маркировка обычно выполняется на верхней части неподвижной центральной точки трубы, а штамп ставится на нижней.

Данная геометрия позволяет обе операции выполнять последовательно на одной и той же станции. Если разделение станций необходимо, то маркировка и штамповка выполняются на верхней части неподвижного центра трубы.

Маркировка выполняется посредством снижением маркирующей каретки до касания с трубой контактного валика и затем проводит маркирующую головку вдоль оси трубы для нанесения данных.

Высота символов маркировки может задаваться пользователем, но стандартная величина – 32 мм. Различные типы маркирующей головки имеют различную высоту символов. Например, принтеры с соплом для распыления краски наносят печатные символы с разрешением 48 точек, но максимальная высота составляет 19 мм, а также ограничена и скорость маркировки.

Маркирующая головка типа «краска по требованию» печатает символы разрешением 16 точек и высотой 67 мм.

Другие технологии могут наносить и более крупные символы при необходимости. Специальные логотипы могут наноситься в форме точечной матрицы, такие, как логотип производства или какие-либо необходимые логотипы, как API

Штамповка выполняется X-Y шарнирно-сочленненым картриджем.

Картридж обычно оборудован десятью (10) пневматически управляемыми конусными остроконечными иглами, которые нагреваются для нанесения точечных насечек на трубу для формирования матричных символов. До 4 символов наносятся одной иглой, что в общем составляет длину сообщения до 40 символов. Если время цикла позволяет, то может быть нанесено 2 ряда символов по 40 штук в каждом. Обычно высота символа составляет 6 мм до 10 мм. Плотность символа точечной матрицы обычно находится в пределах от 5x7 до7x9 (ширина х высота), но доступна и большая плотность. Также возможна конфигурация маркирующей головки в соответствии с пожеланиями клиента

Эксплуатация

Стандартная последовательность для перекрестной системы WMS (включая штамповку)

- Оператор выполняет следующие действия перед обработкой трубы через Основное Окно Эксплуатации.

- Выберите буфер сообщений

- Выберите «имя» для буфера для облегчения дальнейших действий

- Установите формат штампов и маркировки

- Установите автоматическую последовательную нумерацию, если данная функция доступна

- Установите весовой диапазон погрешности

- Установите массу трубы на единицу длины

- Установите массу муфт, если необходимо

- Установите массу протекторов, если необходимо

- Установите допустимый диапазон длины

Обычно буфера сообщений устанавливаются заранее супервайзером, который знает о количестве предстоящих задач.

2. Оператор выбирает буфера для сообщений «одобрено» и «отвергнуто», которые будут использоваться в данном производственном процессе

3. Оператор редактирует содержание данных сообщений, если необходимо

4. Оператор вводит заглавную информацию, которая будут напечатана на отчете изготовления и отчете общего количества

5. По желанию можно очистить любые данные на мониторе перед началом процесса, Оператор может очистить любые общие данные за день, цикл или порядок.

6. Оператор выбирает автоматический режим и запускает систему WMS для автоматического действия

7. Когда труба находится в начальной позиции, это и будет первая труба для обработки. Если труба находится на конечной позиции, машина воспримет данное условие, как переполнение отводящего стола и невозможность получение дополнительных труб, и не будет начинать цикл

8. Следующая автоматическая последовательность действия такова:

a) Труба с начальной позиции по шаговому транспортеру двигается на станцию измерения/взвешивания

b) При снижении шагающего транспортера труба располагается на холостые V-валики станции измерения/взвешивания. Сенсор сигнализирует о том, что труба находится на позиции

c) Весовые датчика допускают 3-хсекундную стабилизацию положения трубы, а затем взвешивают ее.

d) После взвешивания указательный цилиндр полностью вытягивается до конечного указателя близкого к концу трубы. Дальний конец трубы проходит сенсор “n”, где “n” – один из множественных «дальних» сенсоров длины, в течение индексирования. Когда ближний конец трубы проходит домашний сенсор длины, длина рассчитывается использованием известного расстояния от домашнего сенсора до сенсора “n” и известной дистанции движения, вычисленной по данным импульсов кодировщика

e) Если Оператор хочет отвергнуть трубу до прихода на станцию штамповки по любой причине, он может нажать клавишу «reject» в любо момент движения трубы от станции взвешивания/измерения до станции штамповки

f) При получении значений длины и массы система выполняет поверку массы и сравнение с диапазоном длин для кадой трубы, которая прибывает на станцию маркировки

1) Если выявляется ошибка при поверке массы, система останавливается и ожидает решения оператора: продолжить или отвергнуть трубу.

2) Если выявляется несоответствие при проверке длины, система останавливается и ожидает решения оператора: продолжить или отвергнуть трубу.

3) Заметьте, что система может сообщать об ошибке массы сразу после принятия решения Оператора о действии по ошибке длины данной трубы.

g) Если труба помечается, как «отвергнута» (или по решению Оператора, или по результатам поверки), запрограммированное сообщение отказа для маркировки (только) будет напечатано на трубе. Если труба признана допущенной, то запрограммированное сообщение печатается и для маркировки, и для штамповки

h) После взвешивания труба по шагающему транспортеру направляется на станцию маркировки/штамповки, в то же время другая труба устанавливается на начальную позицию на станции измерении/взвешивания

i) Маркировочная каретка спускается к поверхности трубы

j) Маркировочная каретка двигается в течение нанесения данных на трубу. Одновременно штампуется матричный заголовок с фиксированной высотой на нижней стороне трубы. Когда обе операции завершаются, маркировочная каретка поднимается

k) Труба на начальной станции будет двигаться к станции измерения/взвешивания, а труба на станции штамповки, маркировки будет двигаться к конечной станции. Заметьте, что сенсоры схождения трубы не фиксируют прохождения трубы. Система интерпретирует это, как занятость отводящего стола, и система останавливается до тех пор, пока стол не освободится

l) В любой момент Оператор может:

- Напечатать Производственный Отчет (запись последовательной обработки труб с фиксацией точного времени)

- Напечатать Отчет общего количества (обобщенный отчет о сообщениях со статусом «допущено»/»отвергнуто»)

Штрих-коды

Произошли некоторые изменения штрих-кодов для труб в сталелитейной промышленности, но ограничительные факторы остались:

- Какой применять штрих-код, чтобы он пережил все этапы процесса и остался читабельным

- Как обнаружить штрих-код на нисходящей локации считывания

Существует 2 типа применения штрих-кодов.

1.Штрих-код на внешнем диаметре трубы

В первой аппликации применяется текстовая информация и большой (приблизительно 107 см длины х 5 см высоты) двоичный код на внешнем диаметре больших OD API Specification 5L труб с помощью точечно-матричного маркера.

Высота данного кода дает отличный шанс для выживания и высокий процент считывания. Данный код содержит приблизительно 2 миллиона уникальных кусков идентификационных цифр или ПИНов. Этот код повторяется по всей длине трубы с заранее известной дистанцией, что позволяет считывающей системе захватить хотя бы один участок с кодом, если труба переворачивается в течение различных процессов или на станции инспектирования. Смотрите схему 5.

Основным врагом штрих-кода на внешнем диаметре является любой процесс, который может повредить код. Необходимо получить хотя бы одну горизонтальную линию сканирования из всей длины штрих-кода без потери данных.

Однако, новое решение на базе видео считывателя может вертикально «растягивать» поврежденные полоски, чтобы виртуально заполнить дефекты и обеспечивать нормальное считывание.

Большой диаметр труб значительно менее предрасположен к повреждениям, т.к. меньше потенциальный контакт различных элементов в процессе движения с поверхностью трубы. Например, касательная точка на 10-3/4” OD трубе соприкоснется с тяжелой направляющей рельсой длиной 20 футов во время своего скатывания вниз около 7 раз. Для трубы 2-3/8” OD это значение составит 32 раза, что теоретически значительно вероятнее повредит штрих-код.

К сожалению, обычные бумажные или пластиковые ярлыки с штрих-кодами, применяемые для внешнего диаметра труб, имеют очень маленький шанс для сохранения себя в целостности/читабельности во время процесса.

Трение, масло/жир, направляющие рельсы, станки, выпрямляющие операции – это лишь некоторые области, в которых происходит повреждение штрих-кодов и делает невозможным их считывание. Но прогресс не стоит на месте, и появляются новые и новые пути решения для данной проблемы. Решение может быть найдено в любой момент.

Рисунок 5. Штрих-код двоичной точечной матрицей на внешнем диаметре трубы

2.Штрих-коды на внутреннем диаметре труб

Во втором случае, штрих-коды проставляются на внутренней диаметре больших OD API Specification 5L труб с помощью лазера на 200мм2 печатной площади. Текстовая информация и 4 дополнительных штрих-кода идентификации маркируются на трубе.

Штрих-код – это Код 128 символов, который считывается обычным ручным считывателем. Смотрите Рисунок 6 ниже.

Рисунок 6. Штрих-код, нанесенный лазером на внутренний диаметр трубы. Главным «врагом» штрих-кода для данного случая является ржавение из-за застоя воды внутри трубы при хранении под открытым небом, а также повреждения в непроизводственных процессах.